パーク・システムズ・ジャパン

アプリケーション エンジニア 後藤 千絵

代表取締役社長 金 鍾得

はじめに

走査型プローブ顕微鏡は、1986年にIBMチューリッヒ研究所のビーニッヒ(Binning)と ローラ(Rohrer)が、走査型トンネル顕微鏡(STM)でノーベル物理学賞を受賞した、光の回折限界を超えた高分解能顕微鏡である。

その技術から派生した絶縁体表面を観察できる原子間力顕微鏡(AFM)は、クェート(Quate)らにより発明され、大きな発展を遂げた。当初、原子分解能でシリコンウエハの表面を画像化するための材料科学研究のために開発され、操作には高度な訓練を必要としたが、今日のAFMは、人々がさまざまな研究分野で日常的に使用できるものとなった。顕微鏡検査の経験がほとんど無くとも、機器設計の改善、使いやすい ソフトウェアの開発、およびコストの削減によりAFMはナノテクノロジーを代表する評価装置として幅広く使われるようになった。

韓国パーク・システムズ社(水原)は、創業者で最高経営責任者(CEO)のサンイル・パーク博士が立ち上げたAFM専業メーカーであり、その発展と共にさまざまな走査型プローブ顕微鏡法を開発してきた。先端的なナノメートルスケールの顕微鏡法による測定の対象は、無機材料、有機材料、生体材料などと幅広く、対象領域は100μm程度から原子、分子のレベルに到達している。また、大気中、真空中、溶液中、ガス中、温度、湿度、などの測定環境を選べるところも大きな魅力の一つとなっている。今回は、表面処理技術に対する評価手法の一つとして、AFMの応用を紹介したい。

原子間力顕微鏡と要素技術

AFMは、先端が10nm以下の探針をもった軟らかい板バネのカンチレバーを用い、その先端の探針と試料表面に作用する原子間力(引力、斥力)をカンチレバーの変位から検出する。カンチレバーの変位は、SLD(スーパールミネッセントダイオード)光源を使ってセンシングする(図1)。試料やカンチレバーのX,Y,Z方向の動作のために圧電素子を使ったピエゾスキャナが用いられる。これらの機構を使って、試料最表面の定量的な3次元形状情報を取得する。形状測定をベースにさまざまな応用が拡がっており、アプリケーションによってベースの形状測定モードを使い分ける。

今日のAFMの発展の理由として、高分解能の3次元形状情報定量技術の応用である以下の3つの要素が挙げられる。[要素A] 探針で表面をスキャンし、形状情報を測定しながら同じ場所の機械物性や電気物性、化学物性を同時に測定する。[要素B]スキャンせずにスキャナのZ軸方向のみを上下に動かして、探針を試料に対して「接触させる、引き離す」という動作を行い、その時のカンチレバーの反り、たわみの変位をプロットしたフォース/ディスタンスカーブを用いて探針と試料間の相互作用力を定量測定する。[要素C] 探針を使って、試料表面にインデンテーション、スクラッチ、ウェア試験を行ったり、表面を機械的に加工、陽極酸化によるパターニングをするなど、[要素B] 以外の機械特性評価ツールと表面加工ツールとして用いる。

図1:探針が試料表面をスキャンし、形状の変化によるカンチレバーの変位をSLDを使って検出する

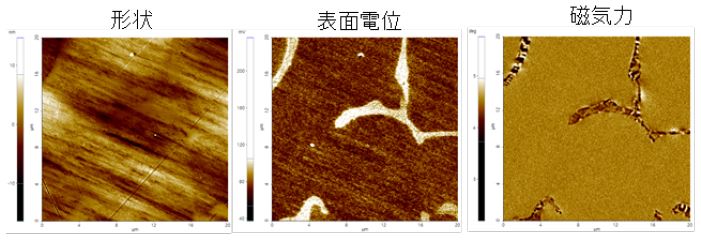

[要素A] 物性マッピング

オーステナイト組織とフェライト組織が共存した二相系のステンレススチールの形状、表面電位、磁気力の測定例を示す1)。スキャンサイズは20μm x 20μmで、磁性膜をコーティングした探針を用い、形状情報と、電気情報と磁気情報を同時に測定した。研磨した試料表面の形状情報は平坦で、2つの材料を形状から識別することは難しいが、電的物性、磁気物性で識別することができた(図2)。オーステナイト系の欠点である応力腐食割れを補強するためにフェライトを混ぜた固溶体の相分離について、フェライト相は強磁性を持つためMFM磁気力顕微鏡像で縞模様が観察されているが、常磁性のオーステナイト相は均一である。またKPFMケルビンプローブフォース顕微鏡は、導電性探針と試料表面の接触電位差から2つの材料の仕事関数差を求めることができる。KPFM像は、フェライト相の表面電位がオーステナイト相より高いことを示している。

図 2:ステンレススチールの研磨面(左から形状像、表面電位像、磁気力像)

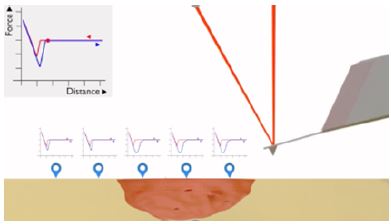

[要素B] ナノ機械特性評価

まず、PinPointモードによる弾性率、凝着力、変形量などの評価を紹介する。フォース/ディスタンス カーブを取得する際、あらかじめカンチレバーのばね定数などを較正しておけば、局所の弾性率、凝着力、変形量などの定量測定が可能となる。スキャン領域のデータポイントごとにフォース/ディスタンスカーブを取得するPinPointモード2)(図3)という手法があり、相溶した膜の評価に非常によく使われる。

図3:PinPoint モード

各データポイントでフォース/ディスタンスカーブを取得する。材料の異なる部分でフォース/ディスタンスカーブの形が変わる

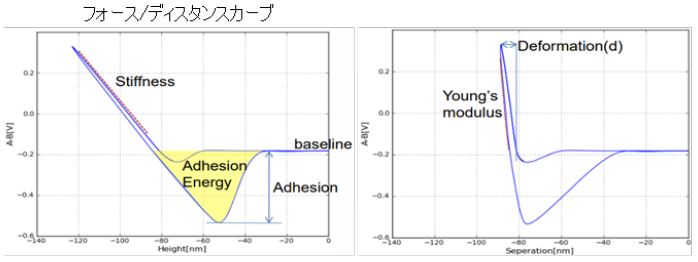

図4:フォース/カーブとフォース/セパレーションカーブ

取得したフォース/ディスタンスカーブとカンチレバーの試料への押し込み量を考慮したフォース/セパレーションカーブから図4に示すヤング率、変形量、凝着力、硬さなどの機械物性を定量的に算出することができる。

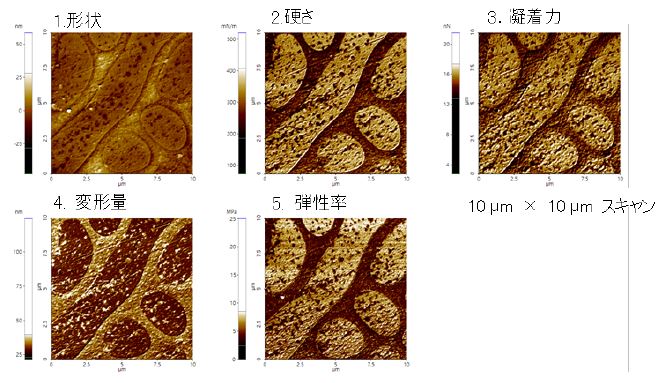

膜の測定例として、コーティング材、包装材などで広く使用されているPS-PVACフィルムをPinPointモードで測定した結果を示す。マトリクス部(海)のPVACポリビニルアルコールとPSポリスチレンの島の明瞭な相分離が観察されている。

図5:左上の形状像と同じ場所の機械物性を同時に評価

マトリクスのPVACに対しPSが硬く、凝着力が大きく、変形量が少なく、弾性率が高いことを示している

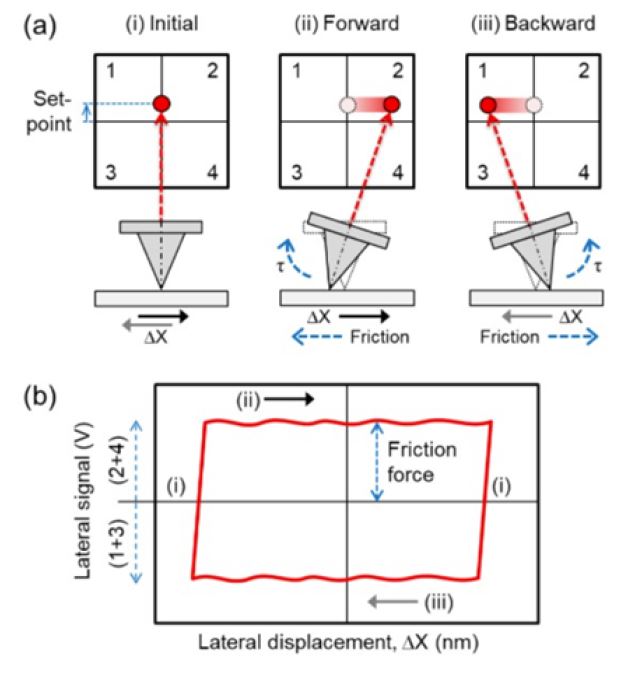

次にLFM 水平間力顕微鏡による摩擦力の評価を紹介する。LFM(Lateral Force Microscope)は、カンチレバーの縦方向の変位によって算出される弾性率、凝着力、変形量に対して、カンチレバーの横方向のねじれを検出することにより材料の摩擦挙動を定量的に評価する。摩擦によるカンチレバーの横方向の変位は、フォワードスキャンとバックワードスキャンで反転するため、一往復のラインプロファイルは図6(b)のようなフリクションループを作る。

図6:(a)スキャンの方向とカンチレバーのねじれによる変位を光検出器の横方向の変化としてディテクトする、(b)フォワードスキャンとバックワードスキャンが反転してできるフリクションループ

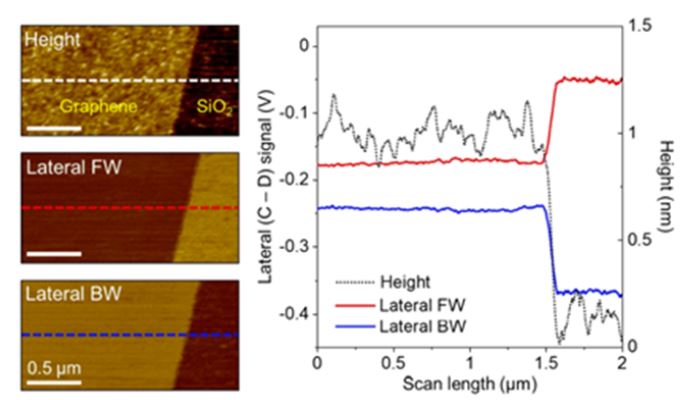

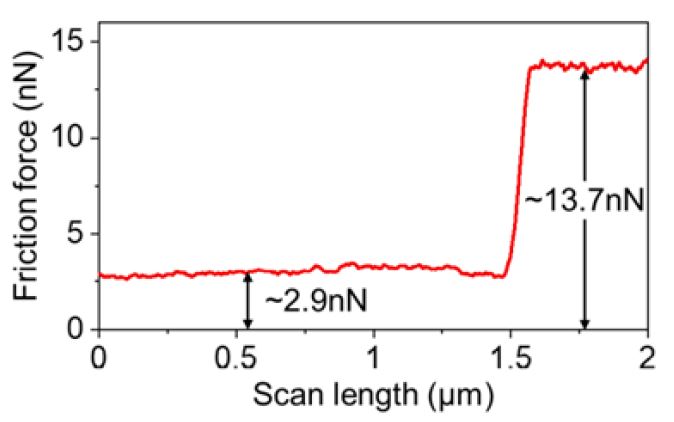

図7は、シリコン基板にフレーク状のグラフェンをデポジットしたもので、二種類の材料を横切るようにスキャンした結果、水平方向のフォワードスキャンとバックワードスキャンが反転したフリクションループを描いた。カンチレバーは、あらかじめ横方向のAFMサーマル セイダー法によって感度の算出を行った。これらの結果から図8で示すようにシリコン基板上のSiO2は13.7nN程度、グラフェン部分は2.9nN程度の水平間力が算出された3)。

図7:シリコン基板と基板上にデポジットしたグラフェンの 形状像とLFM像

ラインプロファイルは、フリクションループを示す

図8:LFM像の断面プロファイル

[要素C] 薄膜評価とナノ加工

カンチレバー探針と試料を連続的に接触させるコンタクトモードAFMは、これまで評価の難しかった薄膜の機械特性評価や原子オーダーの加工技術へ応用できる。

材料強度の分野でナノ~マイクロスケールの力学物性評価が重要な理由は、例として、DLC(ダイヤモンドライクカーボン)膜を挙げる。DLCはダイヤモンドに似た性質を示す準安定で高密度のアモルファスカーボン膜であり、そのナノ構造を制御4)することによりさらに優れたトライボロジー特性を実現する。また、各種材料を添加するナノコンポジット技術も表面の機械特性を改善するため広く普及している。これらナノ領域を評価するためにAFMのナノインデンテーション、ナノスクラッチの有用性が認められている。

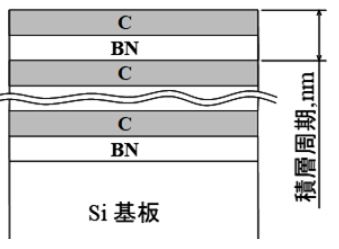

カーボン膜の強度を改善するためには、カーボンと強固に結合する材料としてホウ素(B)、窒素(N)が考えられる。ナノ周期積層膜は、膜厚が数nmの薄膜を積み重ねた積層膜である。異なる物質をnmサイズで交互に積み重ねるとナノ周期構造による内部エネルギー変化に起因し、その物質単体とは異なる特性、例えば弾性率、硬さが積層させた各物質の単体膜よりも向上する5)。

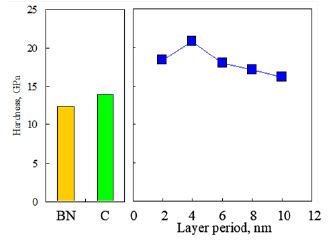

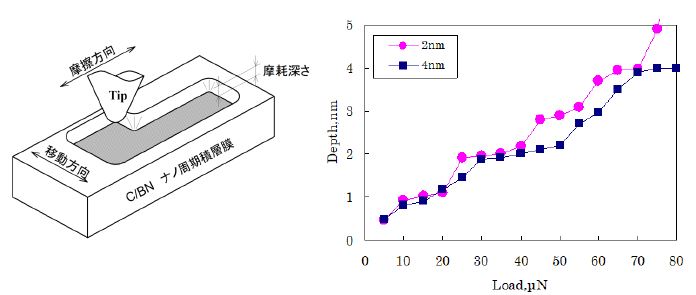

図9にC/BNナノ周期積層膜の構造を示す。ナノ周期を2,4,6,8,10nmと変化させ、この膜にダイヤモンド探針によるナノインデンテーションを実施すると、周期4nmの膜が最も硬くなっていることが分かった(図10)。さらに積層膜はC、BN単層膜よりも硬さが増大した。

図9:C/BNナノ周期積層膜のモデル

図 10:C/BN積層膜のナノインデンテーション硬さ

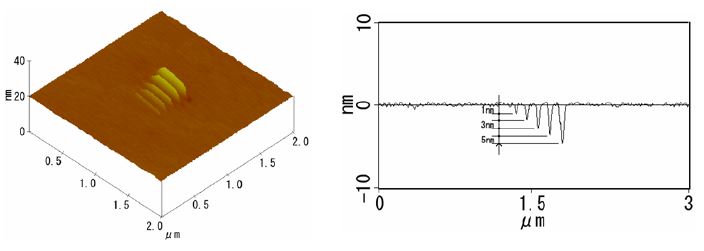

このように積層膜は優れたトライボロジー特性を示し、薄膜として様々な応用が期待できる。その例としてAFM高密度記録媒体が考えられる。積層膜を活用すると機械的に1層ずつ除去し、一定深さの溝を正確に加工できる。図11、12は同一箇所への多値記録を想定してC/BN2nm周期積層膜を用い同一箇所を複数回摩擦して段差溝加工を行った例で、加工長さは200nm、線間隔は100nmである。加工回数1回目で深さ1nm、2回目で2nmと加工回数により1nmずつ深さが深くなり5回目で深さ5nmになった。このように加工回数によって加工深さを変化させることができる。

図 11:AFMによるC/BN積層膜のマイクロ摩耗特性

図 12:積層膜の段差溝加工

次にシリコンのナノ加工の例を紹介する。原子オーダーの加工技術はナノマシン、ナノデバイスを形成するナノリソグラフィーとして応用できる6)。また、同一チップを用いナノ加工後、加工形状をナノメータスケールで測定できる利点もある。

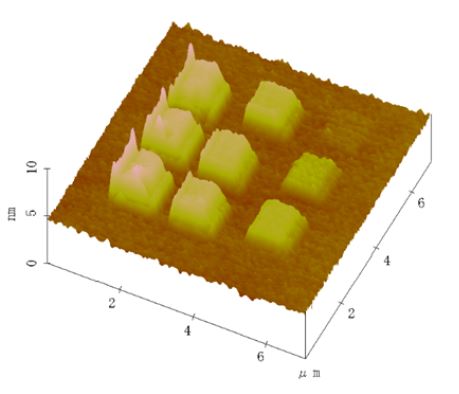

AFMにより形成したシリコンのナノ隆起形状の例を図13に示す。右上の荷重10μNから下方向に10μNずつ増加させ20、30μNとし中心部、さらに左側下の90μNまで変化させた。荷重に伴い隆起高さは増加するがほぼ同一形状の隆起7)が生じている。

図 13:シリコンの隆起加工

隆起現象はダイヤモンド圧子の摩擦によってシリコン部の最大せん断応力部または最大引張り応力部に結合の破断が生じ、表面および周辺空間から供給される水、または酸素と反応して酸化シリコン、水酸化シリコンが形成8,9)されると考えられる。

おわりに

原子間力顕微鏡(AFM)は、高分解能の3次元の形状評価のみならず様々な要素技術をもち、材料のナノ機械特性、ナノ電気物性、そのマッピングなどの評価測定やナノインデンテーション、ナノリソグラフィーによるナノ加工、そして原子オーダーの膜評価等、各種表面処理、膜の評価のためのツールとしても広く応用が可能である。

参考文献

[1] Sample courtesy: Hyun-Bae Lee, Nuclear & Quantum Engineering, KAIST, Korea

[2] Park Systems Introduces PinPoint™ Nanomechanical Mode to Characterize Nano Mechanical Properties of Materials and Biological Cells. Available from: http://www.parkafm.com/index.php/company/news/press-release/450-nanomechanical

[3] Research Application Technology Center, Park Systems Corp: Quantitative frictional properties measurement using atomic force microscopy (2021)

[4] 三宅正二郎,関根幸男、金 鍾得、山本洋和、 ナノ周期積層膜の摩耗特性を活用したナノ加工技術の開発、 精密工学会誌、 66、12 (2000) 1958

[5] Shojiro MIYAKE and Jongduk KIM, “Nanoprocessing of Carbon and Boron Nitride Nanoperiod Multilayer Films”, Jpn. J. Appl. Phys. Vol. 42 (2003) pp. L 322–L 325.

[6] 金 鍾得、三宅正二郎、 メカノケミカル反応によるシリコンのナノメータ隆起・ 除去加工とそのエッチングマスクへの応用、精密工学会誌、 68、5(2002)695

[7] Shojiro Miyake,Mei Wang and Jongduk Kim “Silicon Nanofabrication by Atomic Force Microscopy-Based Mechanical Processing”, Journal of Nanotechnology 2014(4) 1-19

[8] Shojiro Miyake and Jongduk Kim, “Increase and decrease of etching rate of silicon due to diamond tip sliding by changing scanning density”, Japanese Journal of Applied Physics, vol. 41, no. 10, pp. L1116–L1119, 2002

[9] Shojiro Miyake and Jongduk Kim, “Nanoprocessing of silicon by mechanochemical reaction using atomic force microscopy and additional potassium hydroxide solution etching”, Nanotechnology, vol. 16, no. 1, pp. 149–157, 2005.